ВячеславBC написал(а):Подскажите, я правильно делаю, что отказался от чернового прохода и сразу работаю начисто? Никаких подвохов не будет? Просто купил хорошие фрезы 1мм с длиной рабочей области 30 мм, меня по глубине устраивают.

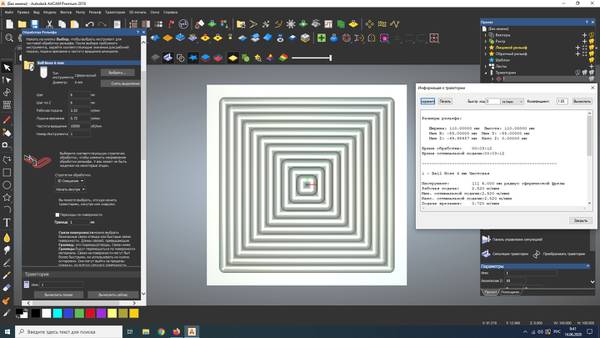

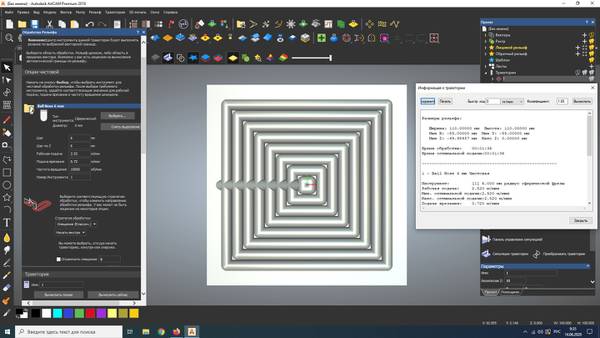

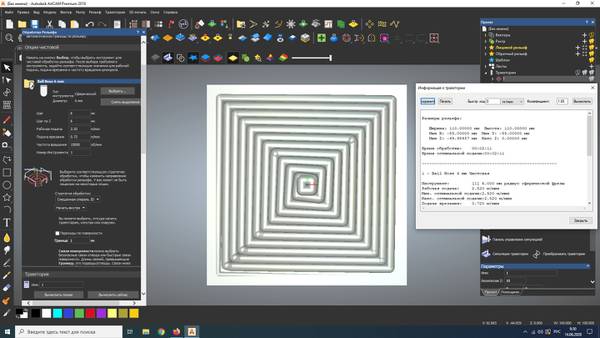

И еще - в 2008 АртКаме во вкладке 3D УП Есть такой ярлычок "Обработка элементов" (Буква F набок положеная на пиктограмме). Попробовал применить ее после обработки 1мм фрезой, в параметрах поставил 0.5мм фрезу. Она прорисовала траекторию, которая подправляет буквы и мелкие детали. Отметил область обработки всю деталь, не стал выбирать кусками. Я на правильном пути, или что не понял?

Да, стратегию обработки пока выбираю Растр, с углом 45 градусов. ИМХО самая быстрая для больших изделий.

Правильно. Объём стружки, снимаемой всей рабочей поверхностью фрезы ( т.е. при максимальном рабочем погружении в материал) при типовом шаге весьма невелик и со срезанием его справляется почти любой шпиндель (особенно типовой 1,5 кВт и выше). При этом помним, что из-под фрезы должна лететь хоть и меленькая, но стружка, а не перетёртая пыль. Корректно нужно осуществить врезание в начале обработки, для чего я бы рекомендовал снижать скорость рабочей подачи до 25-30% от номинальной, а после врезания возвращать её на номинальный уровень. После врезания сложностей уже на 99% не будет. Чтобы было понятнее насчёт двух режимов обработки - черновым и чистовым)- достаточно сказать, что кончик конусной фрезы будет бегать по заготовке ровно столько , т.е. всё, чего Вы добьётесь - это только износа носового участка конуса, а не всей его поверхности же, как и при прямой однократной обработки конусной фрезой. Времени это не убавит, т.к. ходить фреза будет столько же что с полным погружением, что с погружением только кончика носа. А вот если глубина обработки рельефа превышает длину рабочей кромки, то без черновой уже не обойтись по объективным понятным причинам.

У меня минимальное время при обработке рельефа даёт стратегия "Смещение классическое" с врезанием по центру.

Судя по Вашему посту (где про нечёткие буковки) Вы режете икону с надписью фрезой R1.0. А как Вам R0.25(?!?), что здесь на форуме считается хоть и сложноватым, но пригодным для обработки инструментом, который обеспечит и чёткие буковки, и контрастный по восприятию рельеф, и высокую чистоту обработки, но, блин, увеличит время обработки аж до пары суток.... Вообще же типовым размером фрезы с конусом для обработки большинства панно является R0,5х30х6х75 и ручная доводка штихелями или бормашинкой.

dimon-jj написал(а):Подскажите пожалуйста,чем отличается стратегия растр с углом 45 от обычной? Объем обработки остается тот же?

Вообще наклонный растр используется в связи со свойствами материала для снижения нагрузки на подающие двигатели, т.к. работают при этом оба двигателя по X и Y и делят нагрузку между собой. Объем обработки немного возрастает, т.к. смещение на шаг задаётся по координатам, а фреза идёт под наклоном и между соседними шагами получается чуть меньшее расстояние, чем при покоординатным проходам.

- Подпись автора

Подумал! А вдумался?

Тут пытался другу на день пограничника эмблемму с сайта

Тут пытался другу на день пограничника эмблемму с сайта