Круто. Вот только без этих гаек моя ЧПУшка не работает...

у меня папа слесарь, сверлит все и везде, но такое лучше у токаря заказать

хотя, сверли как получится, подрегулируешь потом крепление гайки,

Форум клана ЧПУшников |

Привет, Гость! Войдите или зарегистрируйтесь.

Вы здесь » Форум клана ЧПУшников » Станки с ЧПУ » Станочное "Ноу-хау" или "Как я сделал это"

Круто. Вот только без этих гаек моя ЧПУшка не работает...

у меня папа слесарь, сверлит все и везде, но такое лучше у токаря заказать

хотя, сверли как получится, подрегулируешь потом крепление гайки,

хотя, сверли как получится, подрегулируешь потом крепление гайки

вово, не все ли равно если чуть уйдёт? ну будет гайка кривовата, но она же не станет от этого менее гайкой. но если душа требует перфекта, возьми коронку чуть меньшего диаметра, т.е. если и промажешь мальца от центра, периметр все равно обгрызет вровень. а дальше торцовкой нарубить гайки.

и ровно по диаметру трапеции не сверли - зазор от отверстия до тела трапеции должен быть, иначе ломом будешь и метчик, и гайку потом проворачивать - проверено

Есть такая идея - просверлить в деревянном бруске глухое отв. диаметром 22мм. Затем по оси этого отв. просверлить брусок насквозь сверлом диаметром 5мм. Вставить в большое отв. пруток капролона и через маленькое отв. с обратной стороны просверлить в нем отверстие насквозь. Затем рассверлить диаметром 9,5мм и затем нарезать резьбу ТР12х3

А если досочку с высверленной выемкой не снимать со станка, а поместить туда кусок прутка, зафиксировать и потом вынуть отверстие уже прямо в нем?

Отредактировано andyshcher64 (07-11-2015 09:58:17)

Тоже вариант, но боюсь при врезании сверла в пруток сверло может немного увести.

А , токаря найти не судба.Создаём себе трудности, а потом мужественно их преодолеваем!!!

Тоже вариант, но боюсь при врезании сверла в пруток сверло может немного увести.

Да прям.

Неоднократно обрабатывал изделия, вставленные в специально выпиленные для них выемки плюс дополнительный крепеж.

Они там сидят еще прочнее, чем просто прикрепленные к жертвенной доске.

Да и никто не заставляет делать бешеную подачу.

Кроме того, отверстие можно делать тонкой фрезой, просто выбирая площадь окружности и последовательно опуская фрезу.

Тогда нагрузка будет совсем небольшой.

И все ж таки....

Правы те, кто предлагал сделать это на токарном станке.

Большинство токарей за полтинник на раз все это сделают.

Тоже вариант, но боюсь при врезании сверла в пруток сверло может немного увести.

Для сверления подобных деталей используют кондукторы.Их несложно изготовить даже на "коленке".Чтобы сверло не уходило нужно направляющую втулку для сверла делать хотя бы 10-15 мм.После сверления на кондукторе все детали одинаковые.Даже при сверлении электродрелью получаются хорошие резуьтаты.Рассмотрите как вариант.

Сверлится глухое отв. D20мм. Затем по его оси насквозь сверлим D5мм.

Я бы сделал так:взять 2 заготовки(2 доски),несиметрично,чтобы нельзя было собрать по другому,просверлить отверстия для стяжных болтов.Стянуть две заготовки вместе.Просверлить малым диаметром насквозь обе заготовки.Раъединить заготовки и одну просверлить бОльшего диаметра.Лучше сверлить ступенчато,начиная с малого диаметра сверла и постепенно увеличивать диаметр до нужного.

Стянуть заготовки - кондуктор готов.Заготовка с малым диаметром идеально бы подошла стальная.намного хуже гетинакс,только не текстолит.Если никак,то отверстие завтулить стальной втулкой,трубкой.Как выше писал,чем толще заготовка с малым диаметром,тем точнее будет сверловка.

Отредактировано appo (08-11-2015 11:20:53)

просверлить отверстия для стяжных болтов

Тогда уж и 2 отверстия для центрирующих штифтов сделать - болтами соосность отверстий не получится выставить.

приобрел пруток графитонаполненого капролона диамертром 20мм (реально оказался 21,5)

После сверления и нарезания резьбы, зажмите в бормашину штырь с соответствующей резьбой, накрутите новоиспеченную гайку, и обработайте напильником до нужного размера. Заодно сразу будет видно, насколько точно получилось.

Кто плохо плавает,тот хорошо ныряет.

Тогда уж и 2 отверстия для центрирующих штифтов сделать

Можно и так.Я в таких случаях использую болты с резьбой не на всю длину и отверстия строго по диаметру болта,тогда болт выполняет функцию штифта.В Вашем случае 4 болта должны дать достаточную точность даже с деревом.Только втулку не забыть покрепче.

По просьбам обрисую про своё как сказали *ноу-хау* как я сделал направляйки для своего станка . Для изготовления гидравлических цилиндров в специализирующихся на этом фирмах продаются штоки хромированные . Они есть просто с хромовым покрытием и с ТВЧ закалкой .Нас интересуют именно эти так как обычные продавливаются шариками от подшипника. Они всевозможных диаметров и длинной до 6 метров или даже больше. Они естественно очень точны в диаметре и линейно (этож гидравлика!) И почему то дешевле чем стандартные валы для ЧПУ. Хотя совсем не китайские. Я покупал вроде как италия . Вот в моём городе фирма где покупал http://www.rgc-trade.com/catalog/truby- … olnotelye/ . Линейные подшипники плотно на них ходят. Единственно что приходится их самому ставить на опоры. Ничего готового не нашёл, поэтому пришлось придумывать отсебятину. Сварил из уголков 25х25мм и полоса меж ними для увеличения площади примыкания вала. Уголки конечно не ровные поэтому фрезеровал радиусной фрезой( с немного меньшим радиусом) верх опоры под вал чтобы вал ровно примыкал. В валах нарезал резьбу( кстати предварительно болгаркой стачивая участок закалки) и притягивал винтами с низу.Опоры я делал не во всю длину валов (они у меня по Х 3метра) а из кусков по 600мм из за величины стола фрезера. По оси Х (вал25мм) опоры по всей длине. По Y и Z (20мм) для облегчения из отдельных отрезков через расстояния. Получилась очень жесткая опора. Станок в работе около пол года заметил что следы от шариков подшипника всёж немного проявляются в местах частых перемещений возможно из за моего излишнего усердия в выбирании люфта подшипников ну и общей кривости, так как особо усердно не заморачивался в выставлении направляющих. И не знаю есть ли они на профессиональных направляющих. У кого каки вопросы не стесняйтесь.Прилагаю фотки.

По просьбам обрисую про своё как сказали *ноу-хау* как я сделал направляйки для своего станка . Для изготовления гидравлических цилиндров в специализирующихся на этом фирмах продаются штоки хромированные . Они есть просто с хромовым покрытием и с ТВЧ закалкой .Нас интересуют именно эти так как обычные продавливаются шариками от подшипника. Они всевозможных диаметров и длинной до 6 метров или даже больше. Они естественно очень точны в диаметре и линейно (этож гидравлика!) И почему то дешевле чем стандартные валы для ЧПУ. Хотя совсем не китайские. Я покупал вроде как италия . Вот в моём городе фирма где покупал http://www.rgc-trade.com/catalog/truby- … olnotelye/ . Линейные подшипники плотно на них ходят. Единственно что приходится их самому ставить на опоры. Ничего готового не нашёл, поэтому пришлось придумывать отсебятину. Сварил из уголков 25х25мм и полоса меж ними для увеличения площади примыкания вала. Уголки конечно не ровные поэтому фрезеровал радиусной фрезой( с немного меньшим радиусом) верх опоры под вал чтобы вал ровно примыкал. В валах нарезал резьбу( кстати предварительно болгаркой стачивая участок закалки) и притягивал винтами с низу.Опоры я делал не во всю длину валов (они у меня по Х 3метра) а из кусков по 600мм из за величины стола фрезера. По оси Х (вал25мм) опоры по всей длине. По Y и Z (20мм) для облегчения из отдельных отрезков через расстояния. Получилась очень жесткая опора. Станок в работе около пол года заметил что следы от шариков подшипника всёж немного проявляются в местах частых перемещений возможно из за моего излишнего усердия в выбирании люфта подшипников ну и общей кривости, так как особо усердно не заморачивался в выставлении направляющих. И не знаю есть ли они на профессиональных направляющих. У кого каки вопросы не стесняйтесь.Прилагаю фотки.

А как делал шестеренку из капролона,которая по шпильке (рейке) бегает ?

Если долго мучатся , что-нибудь получится.

А как делал шестеренку из капролона,которая по шпильке (рейке) бегает ?

На токарном, зажимал кусок этой же шпильки в патрон. В резцедержатель зажимаеш приспособу с вертикальным валом и насаженой на нём капролоновой втулкой чтоб свободно но плотно вращалась. Включаеш на малые обороты и потихоньку подводиш к вращающейся шпильке. Шпилька как шнек вращает втулку одновременно прорезая(или больше проплавляя) . Так и подводиш до нужной глубины и следиш чтоб зубцы сошлись. Не имея токарного станка тоже можно сделать соорудив каку нито приспособу

На токарном, зажимал кусок этой же шпильки в патрон. В резцедержатель зажимаеш приспособу с вертикальным валом и насаженой на нём капролоновой втулкой чтоб свободно но плотно вращалась. Включаеш на малые обороты и потихоньку подводиш к вращающейся шпильке. Шпилька как шнек вращает втулку одновременно прорезая(или больше проплавляя) . Так и подводиш до нужной глубины и следиш чтоб зубцы сошлись. Не имея токарного станка тоже можно сделать соорудив каку нито приспособу

Можно вместо шпильки вращать метчик, который прорежет не только капролон, но и металлическую втулку.

«Чем больше я знаю, тем больше понимаю, что я ничего не знаю»

При изготвлении не больших изделий и отсутствии возможности делать перемычки, я не допиливаю милиметр примерно, заливаю воском, переворачиваю и акуратно снимаю лишнее выборкой. Потом изделие вынимаю из гнезда.

Отредактировано puh (29-12-2015 10:06:43)

Можно вместо шпильки вращать метчик, который прорежет не только капролон, но и металлическую втулку.

Вы очень ошибаетесь. Метчиком не выйдет. Он не попадает зуб в зуб на такой маленькой втулке из за прорезей выхода стружки. Естественно я сначала пытался стальную шестерню сделать но увы для этого нужен метчик с очень маленькими прорезями а таких нет.

Отредактировано Игорь старк (30-12-2015 21:36:20)

Вы очень ошибаетесь. Метчиком не выйдет. Он не попадает зуб в зуб на такой маленькой втулке из за прорезей выхода стружки.

Не буду спорить, так как читал про этот вариант в книге об изготовлении шестерен больше по размеру относительно метчика и считал что этот способ работает для всех размеров. Теперь понимаю что практика сделала свои поправки, буду учитывать, спасибо за то, что поделились опытом.

«Чем больше я знаю, тем больше понимаю, что я ничего не знаю»

кто как защищает кабель передачи данных ?

кто как защищает кабель передачи данных ?

если речь идет о "наводках", то хорошие драйвера решают проблему.

а физическая защита, металлическая труба или шланг, кстати от наводок тоже помогает

Долбёжник

Если хорошо себя покажет, из алюминия сделаю.

Надевается на шпиндель и фиксируется шпилькой.Отредактировано belorez (18-02-2016 21:15:44)

Ну как, получилось???

в чем пишешь программу боковой обработки?

в чем пишешь программу боковой обработки?

Делаю в арткаме обычную 2д стратегию, потом открываю УП в блокноте и делаю замену У на А, потом Z на У, потом А на Z.

Делаю в арткаме обычную 2д стратегию, потом открываю УП в блокноте и делаю замену У на А, потом Z на У, потом А на Z.

да, я уже догадался, можно еще присваивать букву осям в мач3, или содать отдельно профиль в мач3 под боковую обработку.

так как приспособа, работает или как?

Делаю в арткаме обычную 2д стратегию, потом открываю УП в блокноте и делаю замену У на А, потом Z на У, потом А на Z.

Можно просто внести эти изменения в Ваш постпроцессор и сохранить его под другим именем...

Будет сразу выдавать в нужном виде...

Как-то так...

К сожалению, дробь:

мои знания/НЕзнания, - стремится к абсолютному нулю...

Уважаемые коллеги, хочу подкинуть идею тем, у кого слабенькие шаговики на Z. Собрал станок по мотивам Графа на слабеньких 17-х Немах. Рассчитывал, что будет таскать гравер, но благополучно его сжег. Поставил 900 ваттный фрезер. Масса конечно намного больше. Столкнулся с тем, что ось Z пропускает шаги. Ей не хватает мощности для поднятия шпинделя. Станок собирал на направляющих от печатных машинок, поэтому штуки четыре разобранные имелись. В них есть блочок со спиральной пружиной, который тянет каретку. Его очень легко приспособить в качестве вспомогательной пружины для компенсации массы оси. Узел блочка оснащен храповиком, с помощью которого можно выставить необходимый преднатяг пружине. Если нужно, сделаю фото.

Можно просто внести эти изменения в Ваш постпроцессор и сохранить его под другим именем...

Будет сразу выдавать в нужном виде...

Спасибо, изменил пост Mach2 mm:

; Tool moves in x,y and z

FORMAT = [X|#|X|1.3]

FORMAT = [Y|#|Z|1.3]

FORMAT = [Z|#|Y|1.3]

; Home tool positions

FORMAT = [XH|@|X|1.3]

FORMAT = [YH|@|Z|1.3]

FORMAT = [ZH|@|Y|1.3]

;

На первый взгляд выдал то, что нужно...

Когда делал, для меня это было "ноу-хау", то есть я это придумал сам))).

Уже сделав, только через год нашел картинку в инете

на моем

это сделано чуть под другому, но принцип тот-же. двигатель слева (а не по центру)

то есть широкий портал, тянет один движок, (нема34 на 12нм)

перекос абсолютно исключен, разве только за счет скручивания приводного вала. но 20мм вал, скрутить это еще надо постараться.

шестерни со шпонками на зубчатые рейки, модуль 2, самые маленькие которые налезали на 20мм вал (чтоб крутящий побольше)

передаточное с зубчатого шкива на движке на шкив на приводном валу, 1 к 4

в итоге портал весом под 150 кг, может бегать на скорости 14 метров в мин, с ускорением под 6 метров. но пока применения таким скоростям не нашел.

если интересно, могу фоток вблизи наделать.

за счет чего осущесвляется прижим шестерни к рейкам

да хотелось бы подробные фото

Отредактировано vitlena (15-03-2016 23:01:43)

0rca

Фоток сделай пожалуйста этого узла и станка со всех сторон.

Собрал комплект на станок 2500х1500 такой же конструкции. Очень интересно посмотреть. Свой планирую делать с выездом портала за пределы стола, чтобы фрезеровать высокие торцы. А привод портала на рейку 1,5 от одного ШД 85кг

А привод портала на рейку 1,5 от одного ШД 85кг

напрямую шестерню к ШД? Или ставишь редукцию, если да, то какую?

за счет чего осущесвляется прижим шестерни к рейкам

да хотелось бы подробные фотоОтредактировано vitlena (Вчера 23:01:43)

Один раз установил и все, просто повис на валу, придавил шестерни к рейкам и закрутил болты на подшипниках. Пружин нет.

Все промышленное с запасом. За 2 года работы (не активной) шестерни только отполировались, на рейках износа ноль. Все просматривается без демонтажа (как кстати промывается и смазывается).

шестерни со шпонками, на валах шпон паз. вал 20мм.

мотор поставлен слева (возле стены), там никто не ходит, во время работы станка, по этому не заморачивался на счет кожуха

видно на пастели подшипника крепежные отверстия длинные, за счет них и прижимал шестерни к рейкам.

0rca

Фоток сделай пожалуйста этого узла и станка со всех сторон.

Собрал комплект на станок 2500х1500 такой же конструкции. Очень интересно посмотреть. Свой планирую делать с выездом портала за пределы стола, чтобы фрезеровать высокие торцы. А привод портала на рейку 1,5 от одного ШД 85кг

видны предыдущие отверстия для натяжки ремня.

это когда на движке стоял зубчатый шкив на 18 зубов, а на приводном валу 136. передаточное было 1 к 7,5. имея 12Нм крутящего в удержании на валу движка, 80Нм получалось на приводном валу. выше крыши. НО, 18 зубовую, разболтало. она алюминиевая была и чтоб насадить на 14мм вал Немы34, пришлось ее расточить. в итоге выбросил ее.

а предвещая это, при первом заказе сразу и заказал и шестерню на 34 зуба и косой замок на вал (taper lock называется) и ремень приводной покороче, был 890 мм,стал 845 мм.

теперь передаточное 1 к 4.

только потом в Маке поменял количество шагов на 1мм и все.

как то проверял макс скорость, чтоб уже неприятный звук и скрежет был, 18 метров в минуту. аж страшно)))

Отредактировано 0rca (24-03-2016 09:56:00)

0rca

Фоток сделай пожалуйста этого узла и станка со всех сторон.

Собрал комплект на станок 2500х1500 такой же конструкции. Очень интересно посмотреть. Свой планирую делать с выездом портала за пределы стола, чтобы фрезеровать высокие торцы. А привод портала на рейку 1,5 от одного ШД 85кг

только подшипники там чуть с другой пастелью (хотя может эта штука и по другому называется  ). по английски это pillow bearing (может и "подушка")

). по английски это pillow bearing (может и "подушка")

на валу оси Y такие

а на валу оси X

Когда делал, для меня это было "ноу-хау", то есть я это придумал сам))).

Уже сделав, только через год нашел картинку в инетена моем

это сделано чуть под другому, но принцип тот-же. двигатель слева (а не по центру)

то есть широкий портал, тянет один движок, (нема34 на 12нм)

перекос абсолютно исключен, разве только за счет скручивания приводного вала. но 20мм вал, скрутить это еще надо постараться.

шестерни со шпонками на зубчатые рейки, модуль 2, самые маленькие которые налезали на 20мм вал (чтоб крутящий побольше)

передаточное с зубчатого шкива на движке на шкив на приводном валу, 1 к 4

в итоге портал весом под 150 кг, может бегать на скорости 14 метров в мин, с ускорением под 6 метров. но пока применения таким скоростям не нашел.если интересно, могу фоток вблизи наделать.

Какой размер пластин которыми соединили каркас,и как засверловку делали?

Какой размер пластин которыми соединили каркас,и как засверловку делали?

Для соединения каркаса. 24 штуки квадрат. Сталь 12мм. Размер достаточный чтоб только болты вкрутились 12мм.

По 6 штук прихватывались, и сразу 6 засверливались. На одном заводике, по знакомству сделали.

Если по 6 много, то хотя бы парами прихватывайте и засверливайте. Потом обточить пару минут.

Так же, скрученная пара приваривается. Только гайки не забрызгайте при сварке.

Подкладки под алюминиевый профиль, та же сталь (но я б уже взял 8ку). Только размер исходя из профиля. Отверстия 8мм.

Для соединения каркаса. 24 штуки квадрат. Сталь 12мм. Размер достаточный чтоб только болты вкрутились 12мм.

По 6 штук прихватывались, и сразу 6 засверливались. На одном заводике, по знакомству сделали.

Если по 6 много, то хотя бы парами прихватывайте и засверливайте. Потом обточить пару минут.

Так же, скрученная пара приваривается. Только гайки не забрызгайте при сварке.Подкладки под алюминиевый профиль, та же сталь (но я б уже взял 8ку). Только размер исходя из профиля. Отверстия 8мм.

А из 8 мм мало будет чтоб соединить какркас и размер 140х140 или 10 и 150х150 сделать,отверстия сверлить не буду вырежут лазером.

А из 8 мм мало будет чтоб соединить какркас и размер 140х140 или 10 и 150х150 сделать,отверстия сверлить не буду вырежут лазером.

8ка, слабенькая.у меня все остальное сделано из 8ки (опора под портал Х, вся Z). пожалел нормальную сварку,а электродами гнет ведет.

наверно 10ку. мне просто 12ая почти бесплатно перепала)))

140 на 140 (если каркас из 100ки), то сдвинув болты на 12 почти в угол, гайку будет не удобно крутить (раскручивать)

вот это 140 на 140, внешний круг, это гайка на 12

я не помню сколько у меня, но сейчас бы я взял 150 на 150

8ка, слабенькая.у меня все остальное сделано из 8ки (опора под портал Х, вся Z). пожалел нормальную сварку,а электродами гнет ведет.

наверно 10ку. мне просто 12ая почти бесплатно перепала)))

140 на 140 (если каркас из 100ки), то сдвинув болты на 12 почти в угол, гайку будет не удобно крутить (раскручивать)

вот это 140 на 140, внешний круг, это гайка на 12

я не помню сколько у меня, но сейчас бы я взял 150 на 150

Ну я так и думал что 150х150,из 12 дорого будет,буду из 10 делать тогда.

И сразу забыл спросит какие мотор стоят?

И сразу забыл спросит какие мотор стоят?

Nema34, на 1600 унций, так они на Алиэкспресе называются

на X и на Y

их питает 72 вольта, каждый блок

на Z стоит тоже нема34, но поменьше. на 800 унций

его питает 48 вольт.

драйвера одинаковые CW8060

нагрузка выставлена не на максимум (на 2-3 ампера), и дробление шага 1/16

только через год нашел картинку в инете

Вчера стал свидетелем демонтажа машины после 35-ти летней работы.

Там тоже использованы эти реечные принципы.Внутри камеры стол передвигается при помощи пневмоцилиндра,который установлен сбоку на одной оси с левой опорой вала с шестернями.То есть не посередине,он бы там мешал.Выдвинуть для фотографирования сходу не получилось.Второй механизм был открыт:

К вертикальным пластинам крепился транспорёр,который поднимался и опускался.Соединение среднего вала с пластинами плавающее.Второй конец траспортёра крепился через подшипники и мог крутиться по оси подшипника.

Может конструкции смогут кому-нибудь помочь.

Уважаемый 0rca, у Вас шестерня к рейке притягивается болтами и "контрится" немалым весом портала. А если рейку перевернуть, чтоб меньше мусору попадало, как бы притянуть? Есть идеи? Может кто ссылки подбросит.

А какие у вас габариты станка? Мне кажется маловато одного винта по Y

Wint направляющие по y 1500 по x 1000 по z 300.Рабочий диапазон (1300х800х200) Станок строился под дерево поэтому нагрузки не очень велики поэтому один винт по Y, и портал делал жестким чтобы не было перекоса.

Отредактировано LEXA200291 (14-06-2016 09:21:25)

Ну, станок под дерево, понятие растяжимое. На щадящих режимах можно и железо обработать. А вот когда обработка идет по деоеву 20-й фрезой с углублением в 10мм, то увидите как начнет вести в сторону фрезу, дребезжание и тд. Через время покажет жестокие люфты на линейных подшипниках. У меня стоят 30-е круглые рельсы и уже заработал люфты. Может кто подскажет как с этим бороться?

Ну, станок под дерево, понятие растяжимое. На щадящих режимах можно и железо обработать. А вот когда обработка идет по деоеву 20-й фрезой с углублением в 10мм, то увидите как начнет вести в сторону фрезу, дребезжание и тд. Через время покажет жестокие люфты на линейных подшипниках. У меня стоят 30-е круглые рельсы и уже заработал люфты. Может кто подскажет как с этим бороться?

Менять кругляк на профильные рельсы, начиная от 16 размера, это совершенно другие нагрузки и жёсткость станка

Менять кругляк на профильные рельсы

понимаю это, но в этот станок вкладывать не хочется. под круглые нет какого то ремкомплекта или еще варианты какието.

увидел что у LEXA200291 тоже круглые и делюсь опытом что будут проблемы особенно на одном винте (у меня два винта)

понимаю это, но в этот станок вкладывать не хочется. под круглые нет какого то ремкомплекта или еще варианты какието.

увидел что у LEXA200291 тоже круглые и делюсь опытом что будут проблемы особенно на одном винте (у меня два винта)

если на опорах то только замена

Подшипники регулируемые по жесткости я когда заказал мне пришли очень свободно скользили я подтянул и все люфты ушли

Станок делал из стального проката 20 мм боковые щеки, внизу целиковая плита 16 мм сверху швеллер 180 так что о жесткости думаю я позаботился с гарантией, и был такой расчет сделать жесткую раму чтобы один винт тащил ее и не было перекоса.

Станок делал из стального проката 20 мм боковые щеки, внизу целиковая плита 16 мм сверху швеллер 180 так что о жесткости думаю я позаботился с гарантией, и был такой расчет сделать жесткую раму чтобы один винт тащил ее и не было перекоса.

Ага, зажми одну сторону и потяни другую, могу поспорить что сможешь сдвинуть сторону портала на 1-2мм без больших усилий. У меня так было без винтов (правда у меня портал 2 метра), поэтому ставил на 2 винта. С самого начала заметил что круглая опора не имеет нужной жесткости, какое бы железо его не держало. А при боковых нагрузках потом заметишь как будет уводить фрезу в сторону.

И сейчас обратил внимание на небольшие борозды от шариков на опорах, причем с определенной стороны. Выработка происходит неравномерно, значит вообже трындец жесткости.

этот станок оставлю как есть, но новый только на профильные

Отредактировано ruf07 (15-06-2016 23:17:42)

Ага, зажми одну сторону и потяни другую, могу поспорить что сможешь сдвинуть сторону портала на 1-2мм без больших усилий. У меня так было без винтов (правда у меня портал 2 метра), поэтому ставил на 2 винта. С самого начала заметил что круглая опора не имеет нужной жесткости, какое бы железо его не держало. А при боковых нагрузках потом заметишь как будет уводить фрезу в сторону.

И сейчас обратил внимание на небольшие борозды от шариков на опорах, причем с определенной стороны. Выработка происходит неравномерно, значит вообже трындец жесткости.этот станок оставлю как есть, но новый только на профильные

Отредактировано ruf07 (Вчера 23:17:42)

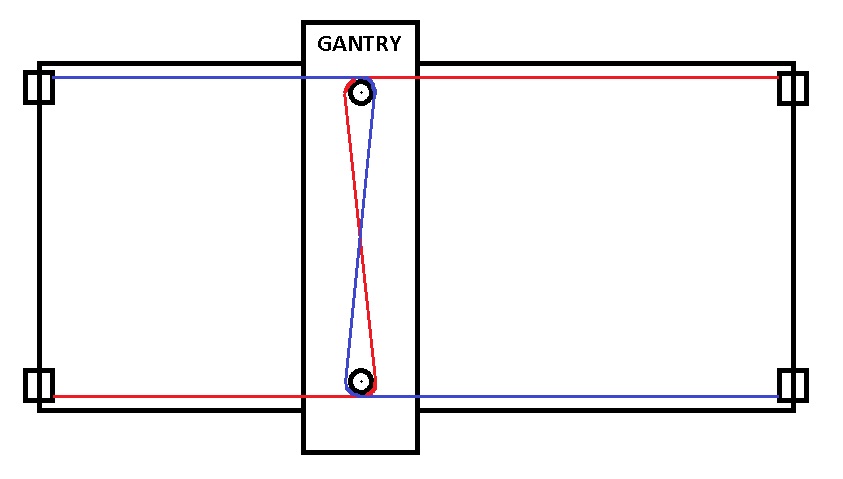

А вот интересно, такой метод не используется по какой причине?

А вот интересно, такой метод не используется по какой причине?

Я так понимаю это цепи или тросы, вроде бы здесь гдето на форуме читал что такой способ не очень практичный, вот и ставил два винта

Я так понимаю это цепи или тросы, вроде бы здесь гдето на форуме читал что такой способ не очень практичный, вот и ставил два винта

Это тросы.

Я неудачно цитировал, вопрос еще обращен к LEXA200291.

Насколько я понимаю - это весьма бюджетный способ повышения жесткости. Без внесения существенных изменений в конструкцию.

Здесь получается 2 двигателя ? Вопрос в цене стоит потому что если применяется 2 шаговика это 2 контроллера к ним и блок питания мощнее винт и конструкция особо не удорожают я покупал трапецеидальный винт он не очень дорого стоит делал из него же метчик и из куска капролона резал резьбу не покупая гайку. И почему все же винт а не ремни- дело в том что при резонансной частоте шагового двигателя начинают и ремни резонировать и необходимо применять натяжители или поразитные ролики и вообще сразу точность ремня в разы ниже винта или швп если уже говорить дальше о точности.

Здесь получается 2 двигателя ? Вопрос в цене стоит потому что если применяется 2 шаговика это 2 контроллера к ним и блок питания мощнее винт и конструкция особо не удорожают я покупал трапецеидальный винт он не очень дорого стоит делал из него же метчик и из куска капролона резал резьбу не покупая гайку. И почему все же винт а не ремни- дело в том что при резонансной частоте шагового двигателя начинают и ремни резонировать и необходимо применять натяжители или поразитные ролики и вообще сразу точность ремня в разы ниже винта или швп если уже говорить дальше о точности.

Здесь получается 2 двигателя ? Вопрос в цене стоит потому что если применяется 2 шаговика это 2 контроллера к ним и блок питания мощнее винт и конструкция особо не удорожают я покупал трапецеидальный винт он не очень дорого стоит делал из него же метчик и из куска капролона резал резьбу не покупая гайку. И почему все же винт а не ремни- дело в том что при резонансной частоте шагового двигателя начинают и ремни резонировать и необходимо применять натяжители или поразитные ролики и вообще сразу точность ремня в разы ниже винта или швп если уже говорить дальше о точности.

То-то и оно, что на картинке нет двигателей

Идет речь о применении тросовой системы, обеспечивающей параллельное движение портала.

Да достаточно интересная конструкция и возможно применима к моему станку т к не требует особой доработки и тяги одного винта вполне будет достаточно

Да достаточно интересная конструкция и возможно применима к моему станку т к не требует особой доработки и тяги одного винта вполне будет достаточно

Теперь вопрос- чем же эта конструкция так интересна? Если внимательно изучить кинематику данной конструкции, то она ни в коей мере не исключает перекос балки при движение одним винтом. Ну если конечно при этом натянуть тросы как струны, то у вас появится дополнительная и немаленькая нагрузка.

Отредактировано Flint2015 (16-06-2016 19:57:12)

как раз - перекос устраняется, но настолько - насколько будут "растягиваться" тросики, с учетом что отсутствует проскальзывание на ролике. Проскальзывание можно устранить несколькими витками на плоском широком ролике. Привод можно осуществить ШВП парой по центру стола (классика жанра) для небольших порталов.

Отредактировано nautiluss (16-06-2016 21:39:31)

Просмотрите 133 пост. Если убрать двигатель, оставив вал и рейки, то получится отличное синхронизирующее устройство устраняющее перекос, с абсолютной гарантией от проскальзыванием, КПД в варианте шестерен - максимальный. А в варианте с тросами - заменить их на зубчатые ремни с поворотом полотна на 180 градусов между шкивами, для полного сопряжения на шкивах двух ремней. Но. Как написал Flint2015, дополнительная, "не маленькая нагрузка" свое заберет. Тут надо подумать.

«Чем больше я знаю, тем больше понимаю, что я ничего не знаю»

как раз - перекос устраняется, но настолько - насколько будут "растягиваться" тросики, с учетом что отсутствует проскальзывание на ролике

это все хорошо, и устранение перекосов и серьезно мощный портал со станиной и тд, но я имел в виду что круглая опора имеет слабую жесткость и быстро изнашивается (у меня 30-я опора и по два удлененных прямолинейных подшипника, хватило на год, появились борозды от шариков и люфты), и потом все вышеперечисленное уже на будет иметь особого значения в связи с слабым местом в прямолинейных подшипниках и круглых рельсах

Круглые направляющие на тяжелых порталах нельзя использовать, только рельсовые профильные направляющие. На портале с раб. полем 1700 х 2000 стоят хивин 20, буду менять на 25-ый типоразмер. На этом же столе стоят "бортовые редукторы" и зубчатые рейки с каждой стороны. Круглые у меня стоят на "столике" для фрезеровки печатных плат )).

Круглые направляющие на тяжелых порталах нельзя использовать

Ну вот. Я не знал этого когда строил станок. Размер станка 2 х 3 метра

Ну вот. Я не знал этого когда строил станок. Размер станка 2 х 3 метра

как там у Пушкина АС "... и опыт -сын ошибок трудных, и гений - парадоксов друг, и случай бог изобретатель."

Только через собственный опыт начал скрупулезно читать документацию на комплектующие. Хотя в альмоматер этом ж учили, не всегда техническая интуиция права.

К делу:

В профильных рельсовых направляющих, в каталоге указывается нагрузка на одну опору, так вот на 20-ый типоразмер указана нагрузка в статике 2700 кг! надо брать как минимум их. Правда практика показывает на стол 2000х3000 лучше брать 25 или 30 типоразмер. Такая вот жесть.

Правда практика показывает на стол 2000х3000 лучше брать 25 или 30 типоразмер. Такая вот жесть.

Вот я и взял 30-е. Только круглые. Думал будет с запасом... .... ЖЕСТЬ...

30 на подошве? или просто цилиндр?

Я себе так сделал, проблем пока не возникало, единственное собираюсь усилить пластины на которых закреплены блоки HIWIN.

вал на опоре, диаметр самого вала 30мм

Отредактировано ruf07 (19-06-2016 17:33:09)

да на опоре 30 ка то хорошо держит. тут больше уже вопрос к подшипникам резрезным, и то при желании можно удлиненные или 3 шт коротких поставить.

Я себе так сделал, проблем пока не возникало, единственное собираюсь усилить пластины на которых закреплены блоки HIWIN.

Вопрос к теме: как склеить ремень? Ато в продаже есть максимум 800мм по окружности, это мало. Есть в продаже ремень на метраж, и не слова по поклейке

да на опоре 30 ка то хорошо держит. тут больше уже вопрос к подшипникам резрезным, и то при желании можно удлиненные или 3 шт коротких поставить.

О, спасибо за подсказку. Попробую добавить еще по одному подшипнику

Хотя здесь на форуме обсуждалось что если ставить 3 подшипника в ряд, то на один из них будет всегда большая нагрузка чем на остальные, из-за того что все три идеально выставить нельзя.

Отредактировано ruf07 (15-08-2016 23:14:00)

его не клеят

ну вот я купил кусок ремня, и что мне с ним делать, как его соединить, картинка ни о чем мне не говорит

картинка ни о чем мне не говорит

картинка - намек, берешь ремень большей длины с делаешь дополнительные ролики...

Ученье свет! А не ученье - на работу чуть свет!

С ременной передачей делал поначалу но со временем ремень растягивается причём не равномерно и подтягивать бесполезно, получаются искажения в размерах. Особенно сильно тянется на роликах , при обратном изгибе.

О, спасибо за подсказку. Попробую добавить еще по одному подшипнику

Хотя здесь на форуме обсуждалось что если ставить 3 подшипника в ряд, то на один из них будет всегда большая нагрузка чем на остальные, из-за того что все три идеально выставить нельзя.Отредактировано ruf07 (Сегодня 03:14:00)

ну есть удлиненные, корпус один, меньше выставлять. но заморачиваться мне кажется, не стоит, если пластина на чпу засверлена, то надеваете подшип на опору, наживляете на пластину и протягиваете по-тихоньку и равномерно все. встанут ровно, при прогибе вала вниз - крайние будут цеплять по диагональным углам больше, средний нижней стороной больше. Но это в теории есди дугу нарисовать, а так 30 вал прогнуть надо постараться, тем более на удлиненных подш, только если сам подш будет разъезжаться.

ну и раз в пол года можно местами поменять если есть подозрение на неравномерн износ

Вопрос к теме: как склеить ремень? Ато в продаже есть максимум 800мм по окружности, это мало

О какой склейке речь? у меня цельный 1400мм в продаже так же есть и 1700, 1870, 2000 с чего вы решили что у меня он склеен?

С ременной передачей делал поначалу но со временем ремень растягивается причём не равномерно и подтягивать бесполезно

Наверно плохой ремень был! У моего знакомого на ремнях уже лет 5 ездит, жалоб от него вроде не слышал. Хотя обратных изгибов шибко сильных вроде ни у него ни у меня нет, ну да ладно время покажет.

Отредактировано optima (16-08-2016 07:27:19)

картинка - намек, берешь ремень большей длины с делаешь дополнительные ролики...

О какой склейке речь? у меня цельный 1400мм в продаже так же есть и 1700, 1870, 2000 с чего вы решили что у меня он склеен?

Повторяю: нашел в продаже максимум по окружности 800мм. Отдельно продается ремень как лента, хоть 100 метров бери, но склеивать, спаивать, пристреливать, забивать гвоздями... концы нужно самому. Вопрос как это сделать? На это вопрос продавец разводит руками.

ну есть удлиненные, корпус один, меньше выставлять

Как раз стоят удлиненные. Вот и пытаюсь доказать, что круглые рельсы даже большого диаметра - это "понты", всеравно они не расчитаны на большие нагрузки. Всетаки поробую добавить подшипники. Если непоможет то буду менять на хивины

Вопрос как это сделать? На это вопрос продавец разводит руками.

Этот ремень не предназначен для соединения в кольцо.

Этот ремень не предназначен для соединения в кольцо.

А, теперь понимаю, он идет вместо зубчатой рейки. Буду искать готовый, нужной длины.

Как раз стоят удлиненные. Вот и пытаюсь доказать, что круглые рельсы даже большого диаметра - это "понты", всеравно они не расчитаны на большие нагрузки. Всетаки поробую добавить подшипники. Если непоможет то буду менять на хивины

какая дилна рельсы, и вес портала, дерево пилите или что потверже? Выставлено все ровно без перекосов?

На 30 ке болтанки быть не должно, если там, конечно, не из чугуна все отлито и не сталюку пилить на нем.

И сколько времени в работе, может уже механическая выработка и люфтик небольшой в паре вал-подшипник?

какая дилна рельсы, и вес портала, дерево пилите или что потверже? Выставлено все ровно без перекосов?

На 30 ке болтанки быть не должно, если там, конечно, не из чугуна все отлито и не сталюку пилить на нем.

И сколько времени в работе, может уже механическая выработка и люфтик небольшой в паре вал-подшипник?

Пилю в основном твердые породы дерева. Размер 2х3 метра. Вес портала наверное немного больше 100кг. Самый большой люфт по Z (ход 30см). Если сильно надавить в районе фрезы то отклонение в милиметра 4. Если легко то чувствуется люфт. Раборает станок полтора года

тут надо жесткость конструкции смотреть еще. Не факт, что болтанка именно на валах идет.

При таких размерах, как минимум, 3 из 4 мм может давать именно сам портал.

Посмотрите еще раз внимательно: если дергать шпиндель, то каков уход именно в оси Зет, и как дергается при этом У. И если дергать по отдельности другие оси, давить вбок на У боковины и тп.

при размере 2*3 нужна очень хорошая жесткость, тут даже важно на чем подошва рельсы стоит, если это тонскостенная труба, и мало укосин, то она все равно будет играть на скручивание и прогиб, это не заметно сразу, но на конечную вибрацию и уход шпинделя влиять будет, т.к. погрешность начнет копиться в нескольких измерениях и сочленениях.

тут надо жесткость конструкции смотреть еще. Не факт, что болтанка именно на валах идет.

При таких размерах, как минимум, 3 из 4 мм может давать именно сам портал.

Посмотрите еще раз внимательно: если дергать шпиндель, то каков уход именно в оси Зет, и как дергается при этом У. И если дергать по отдельности другие оси, давить вбок на У боковины и тп.

Отклонение в любом направлении, и видно что именно узел подшипник-рельса и дает это отклонение. Кстати я же писал что на рельсах образовались борозды от шариков (небольшие, но есть), а это обнозначно дает люфт. Вначале такого не было.

ruf07

Знакомое дело. У меня были валы на опорах помельче - хватило на 3 месяца до люфта 1мм. Переделал на хивины 20мм - бомба! Валы круглые без опоры ведут себя лучше значительно. На зет 20 вал 3года без люфтов. Но мажу маслом жидким перед работой и в процессе - чтобы в ямке где сальник подшипника всегда было масло.

Ты как мазал свои подшипники?

Ты как мазал свои подшипники?

Использую перед началом работы селиконовую смазку (спрей).

ruf07

Скребок на открытых подшипниках не особо хорош, поэтому со смазкой в них есть некоторые проблемы. Силикон не пробовал, лью минералку. Только перед началом работы недостаточно. Надо постоянно контролировать наличие смазки на валах. Вот в каретки профильные давлю несколько раз в месяц консистентную смазку типа ЕР2 до выхода старой смазки из под скребка - этого хватает. А в линейных подш нет этого запаса смазки внутри - только то что на валу.

если льете смазку каждый день и по неск раз в день, проще масленку поставить, попросту рядом с подшипником капельницу. можно войлок на вал промасляный.

achuser

может и проще, но я воспитан социализмом, а социализм есть учет и контроль. На 4 точки масленки развести можно и войлок можно. Но периодически надо удалять древесную пыль и должен быть регулярный контроль - тут контроль с масленками и войлоком более заморочлив будет. Да и я в меру ленив - подмазать мне не сложно.

Сальники закрытых линейных подшипников отлично справляются с очисткой вала, а в ямках над ними умещается необходимое количество масла. Итог - уже 3 года работы без люфтов.

Сальники закрытых линейных подшипников отлично справляются с очисткой вала

Ага, у меня на валу мелкая пыль, подшипник проехал а пыль осталась. У меня складывается мнение что может это бракованые рельсы и подшипники. Брал здесь http://cnc.prom.ua

ruf07

У тебя открытые подшипники (на вал на опоре)? Я говорю о закрытых. Брал в рефите. А в открытых так и было. .

А давеча делал лазерный гравер, ставил полученные от китайца открытые подш 12мм взамен ушатанных старых - впечатление что они сделаны из закрытых болгаркой - заусенцы от реза остались и криво отрезано.

Сегодня решил сделать поворотную ось из того что есть:

Вал сделал для токарного по дереву когда учился в колледже, подшипники упорные(спереди 2 подшипника, сзади один)

Задняя бабка была:

Нарисовал крепление под переднюю и заднюю бабку(будет состоять из 2 частей)

Завтра буду вырезать, пришлю отчет после сборки....

Жду ваших комментариев!

| Ремонт ШВП | Станки с ЧПУ | 17-10-2014 |

| У кого свои своими руками сделаные станки есть выкладываем фото | Станки с ЧПУ | 20-11-2024 |

| Осевое биение шпинделя | Станки с ЧПУ | 02-04-2014 |

Вы здесь » Форум клана ЧПУшников » Станки с ЧПУ » Станочное "Ноу-хау" или "Как я сделал это"