Встал вопрос изготовить шкатулку из фанеры. Попробовал резать шипы. Для высокой скорости реза использовал кукурузу 3,175мм (фанера 6 и 10мм скорость 2000мм/мин по 2 мм за проход). Задолбался дорабатывать скругления от фрезы в шипах. Можно доработать вектора-дуги в углах, но тогда на мелком изделии дырки будет видно.

Можно детали клеить встык, но тогда видны торцы, как и шипы видны.

Вспомнил про V-гравер 90град. Кто нибудь делал рез гравером таким ?

Плюсы: 1.Детали располагать так, чтобы детали с стороной, на которой фаска 45град, располагались встык - одним резом две детали сразу вырезаются. А наружная сторона, которая без фаски - режется кукурузой

2.Склейка изделия без шипов о торцов с видом наружу

3.Не надо дорабатывать шипы.

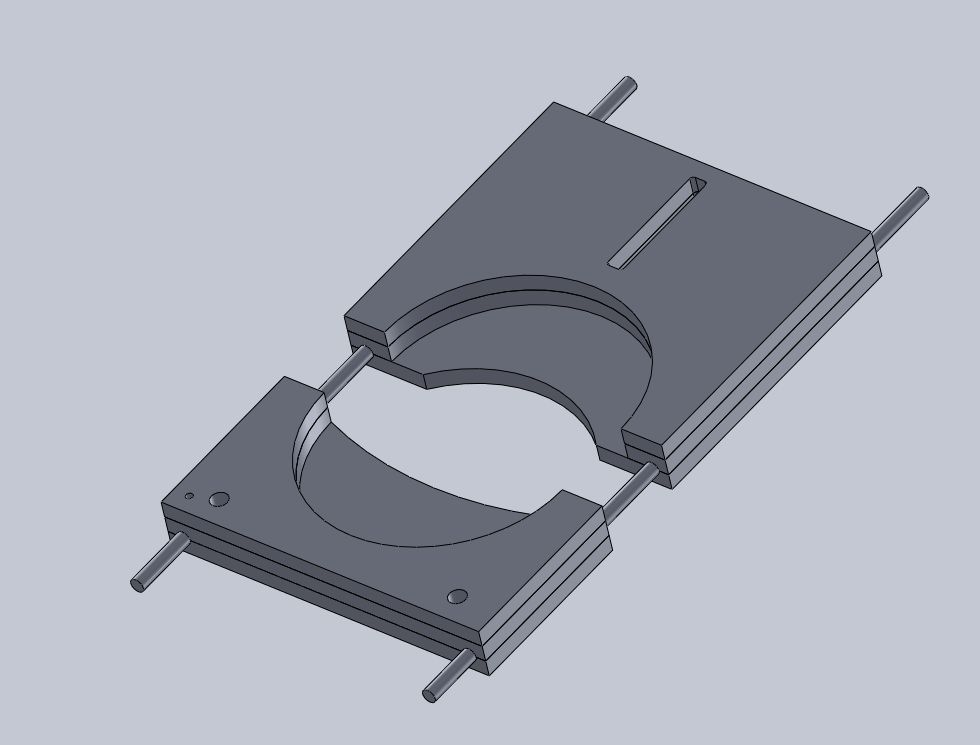

типа такого

И вообще кто как такие изделия делает?

Отредактировано belazov (25-01-2014 00:45:05)